近日,记者在广东罗庚机器人有限公司(以下简称罗庚机器人)总经理蒲小平处了解到,该公司是一家研发与为客户提供高精度自适应机器人打磨抛光集成工艺的高科技企业,是机器人打磨领域的先行者。在国内外机器人打磨抛光应用领域,罗庚机器人的连续控制精度、实时响应速度和自动化量产稳定度均已达到世界领先水平,尤其是异形件打磨,现已在医疗器械、航天军工、汽车零部件等行业创下多个第一。

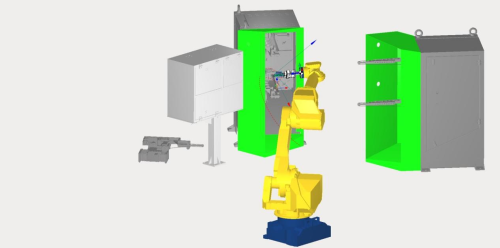

据蒲总经理介绍,罗庚机器人的产品主要有两大核心板块——精密加工打磨抛光机站和外形打磨抛光机站。

精密加工打磨抛光机站,专门处理骨科植入物、精密阀块等高精度部件。比如全球首套从毛坯到成品全流程的人工膝关节打磨机站,通过高精度机器人并搭载数控刀具、磨头等耗材对工件进行微米级别的打磨抛光,成功实现了人工关节打磨自动化的连续稳定量产。

而外形打磨抛光机站,覆盖汽车零部件、航空航天军工、五金卫浴等领域。如新能源汽车座椅支架的打磨设备,通过控制系统对机器人及全伺服设备灵活精准的控制与反馈补偿,对工件表面进行无死角的打磨抛光,实现了超复杂曲面的自动化加工。

在谈到“精密加工打磨抛光机站和外形打磨抛光机站”两大产品线具有哪些独特的优势时,蒲总经理表示,罗庚机器人深耕打磨抛光去毛刺自动化多年,创新性提出和持之以恒致力于智适应柔性控制表面处理技术和精密加工技术发展,有深厚的技术护城河,这主要体现在以下三个方面。

(一)

领先的系统架构:全伺服驱动 + 复合控制,打造打磨“最强大脑”

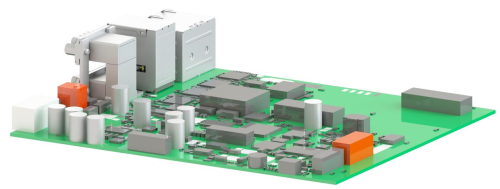

罗庚机器人自主研发的中央处理器,配套深度定制的高性能伺服驱动系统,构建行业唯一的 “全伺服 + 智能算法”双引擎架构。通过“力控 + 数控”复合控制技术,实现打磨过程中磨削力与位置的动态平衡,相当于给机器人装上 “触觉神经”和“精准坐标尺”。

而全集成一体化操控,使得机器人与CNC研磨机通过中央处理器实现数据互通、协同作业,所有打磨参数(压力、速度、轨迹等)均可在示教器或触摸屏上统一设置。支持“工件轮廓自适应调节”,例如打磨汽车缸头时,系统可针对曲面弧度、边缘棱角等不同部位自动切换工艺参数,避免传统设备 “一刀切”的粗放加工模式,让复杂工件的每一处细节都能精准打磨。

(二)

独特的主动双向浮动技术:复杂曲面处理的“黄金搭档”

罗庚机器人是行业唯一一家拥有双向浮动研磨机,创新性融合“高灵敏度恒力浮动”与“高位置精度叠加浮动”双重功能,力控灵敏度达 3N,最小磨削进给量精确至 0.02mm。

尤其是全闭环动态补偿,通过实时监测磨削力矩与位置偏差,自动调整打磨头压力和进给量,即使面对人工关节踝间槽、飞机叶片R 角等复杂异形面,也能实现“恒定磨削力 + 高精度位置”的双向同步控制。实测数据显示,复杂曲面轮廓尺寸精度可控制在 0.15mm 以内,漏磨、过磨率降低 90% 以上,彻底解决传统设备 “遇硬则过、遇软则漏”的行业难题。

(三)

离线编程系统:让复杂轨迹编程“化繁为简”

罗庚机器人智能轨迹生成技术,引入 AI + 机器人专业算法模型,只需导入工件 3D 模型,即可自动生成安全、高效的打磨轨迹程序。针对人工难以操作的深孔、交叉曲面等复杂路径规划(如人工股骨髁打磨轨迹),离线编程能够大大提升编程效率。

而且,离线编程与设备运行同步进行,无需停机调试,显著减少设备闲置时间。相比传统手工示教,编程时间缩短 80%-90%,从而使得生产效率双提升。

值得一提的是,罗庚机器人自成立以来,始终将客户价值放在首位。尤其是罗庚机器人自主研发了智适应柔性控制技术体系,在一个又一个的行业难题中打磨自身的技术本领。比如在人工膝关节打磨中,踝间槽打磨是一个技术难点。国外机器人打磨制造商多采用气动浮动,对毛坯需要预处理或人工逐个检验,无法打磨踝间槽,其他国内机器人打磨制造商目前均无成功应用案例。

而罗庚机器人采用自主研发的中央控制系统,先进的伺服浮动控制技术,闭环测量反馈,搭载多路工艺插件、复合算法,可以做到从毛坯开始打磨,不仅可以覆盖髁间、横梁,还支持尺寸打磨。正是因为罗庚机器人长期在研发和服务方面的坚持,从而真正做到了自动化的连续稳定量产,才让客户愿意为罗庚机器人的技术买单。